3D сканиране и Реверсивен инженеринг: нов инструмент за стара задача

Речникът Merriam-Webster определя реверсивното инженерство, наричано още и обратно инженерство, като процес на разглобяване и изследване на продукт или устройство, за да се открият концепциите, включени в производството му, обикновено с цел да се произведе нещо подобно.

Това не е нова концепция,тя датира от древни времена, когато обратното инженерство се е използвало предимно по време на война за разкриване на технологичните тайни на противниците. Малко скорошен и известен пример е машината Енигма, която съюзниците разбраха по време на Втората световна война.

В днешно време реверсивното инженерство е по-често свързвано с процеса на преобразуване на геометрията на физически обект в цифров 3D модел, поемайки обратната посока на типичния работен процес на проектиране. Този „модерен“ вид реверсивното инженерство е възможено само със сравнително нови технологии като 3D сканиране.

Реверсивно инженерство с 3D технологии за сканиране

Преди 3D сканирането, традиционното реверсивното инженерство включвало изключително времеемки процедури, извършвани ръчно и с инструменти, например шублери. Това силно огранива обхвата на приложенията за обратното инженерство, като се имат предвид висококачествените стандарти на детайлите и продукти на днешния пазар и съвкупните разходи.

3D сканирането може ефективно да улови геометрията дори на най-сложните части по изключително бърз и прецизен начин. Голяма докинг помпа наскоро беше заснета само за 20 минути, например, с помощта на лазерно 3D сканиране.

Тази технология е позволила използването на обратно инженерство в ситуации извън обикновения бенчмаркинг и възпроизвеждане на части, както ще изследваме в следващия раздел.

Основни приложения за 3D сканиране и реверсивно инженерство

Реверсивното инженерство с 3D сканиране предлага много възможности за разработване и производство на продукти. Като цяло, различното използване на обратното инженерство може да бъде разделено в три основни категории: за репликиране на части, за създаване на варианти на съществуващи части или за разработване на изцяло нови части въз основа на съществуваща среда или обект.

1. Пресъздайте и възпроизведете части

Едно от най-популярните приложения на 3D скенерите е пресъздаването на повредени или износени части, които не са налични при първоначалния доставчик или няма подходяща документация. Това е често срещан проблем при работа със стари машини или ретро превозни средства и винаги е предизвикателство да се направи с ръчни инструменти за обратно инженерство като шублери.

Въпреки това, с добър 3D скенер и подходящ софтуер, това може да се превърне в лесна задача. Кацуя Танабики, например, споделя своя процес на обратно проектиране на прорез в щит на стара мотоциклетна каска. “Шлемът имаше два прореза в щита, но единият беше счупен и беше твърде трудно да се получи нов прорез. Тази малка част беше 3D сканирана с EinScan Pro 2X във фиксиран режим и по-късно 3D отпечатана.”

Но действителното производство на частта не винаги е крайната цел. Аерокосмическата и автомобилната промишленост, както и много други, съзнателно използват обратното инженерство за дигитализиране на компоненти и създаване на дигитални “складове“ с цифрови 3D модели на наследени части. Тези дигитализирани компоненти са известни като „цифрови близнаци“.

Тук 3D сканирането е незаменимо предвид сложността на тези части и строгите изисквания за размери и стандартите, на които трябва да отговарят. Вземете например тази малка турбина, проектирана обратно от Print3DD. Отличителната геометрия на остриета би била невъзможна за точно възпроизвеждане без 3D сканиране.

2. Подобрете съществуващите части

Друга цел на обратното инженерство е да се използват дигитализирани части за създаване на нови и подобрени варианти, вместо просто да се възпроизвеждат.

Този метод може значително да намали времето и разходите за създаване на продукти от нулата и също така гарантира идеално прилягане на компоненти, принадлежащи към по-големи възли.

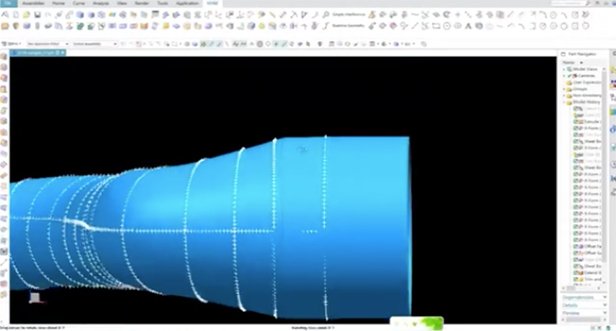

Тайванската компания Kiden Design илюстрира процеса на обратно инженерство за оптимизиране на тръба с помощта на 3D сканиране, 3D CAD и 3D принтиране. 3D скенерът EinScan Pro HD, използван в ръчен режим, улови неправилната геометрия на тръбата от две противоположни страни, които бяха зашити заедно по-късно в софтуера. Благодарение на получения точен 3D модел, геометрията може лесно да бъде оптимизирана в CAD.

Друг добър пример за обратно инженерство, използвано за създаване на нови версии на физически обекти, е персонализирането на части от мебели с 3D сканиране и CNC дърворезба от Voxel 3D. В този проект издълбаните орнаменти на една мебел бяха дигитализирани с 3D сканиране и интегрирани в различни изделия.

3. Създайте изцяло нови продукти

Появата на 3D сканиране даде възможност за още едно приложение за обратно инженерство, което използва дигитализирани части като референция за създаване на изцяло нови части.

Тази процедура обикновено се използва, когато се изисква плътно прилягане на съществуваща част, която е твърде сложна или има неправилен, специфимна форма.

За да илюстрираме това, нека да разгледаме случай на използване от компанията за персонализиране на автомобили Fuller Moto. Брайън Фулър и неговият екип използваха EinScan Pro 2X Plus за 3D сканиране на цялото пространство за краката на Lincoln Continental от 1967 г. Дигитализираният регион беше използван като референция за проектиране на нов панел за удар, а прецизният 3D модел на пространството за краката направи възможно новата част да пасне безупречно в персонализирания автомобил.

С помощта на работния процес на 3D сканиране – проектиране е осигурено идеалното прилягане на новия панел за удари.

Тази конкретна техника също често се практикува от медицински специалисти, тъй като частите на тялото са уникални и е предизвикателство точното копиране с помощта на ръчни методи. Тук 3D сканирането отново се доказа като ефективен инструмент за дигитализиране на човешки части и текстури.

Наушниците за слухови апарати, например, са специфични продукти за пациента, които помагат за провеждането на звука от слуховите апарати към ушния канал. Обслужването или създаването на нови наушници от нулата може да отнеме няколко седмици, през които пациентите изпитват проблеми със слуха без тях.

Въпреки това, благодарение на методите за обратно инженерство с 3D сканиране и 3D принтиране, клиниката Hearing Beyond Audiology Clinic в Торонто може да произведе временни наушници само за един ден. Временният аксесоар позволява на пациентите да запазят слуха си, докато чакат новите да бъдат произведени или обслужвани в други съоръжения.

Подобни методи за обратно инженерство с 3D сканиране също се използват за производство на лицеви протези и персонализирани ортопедични продукти.

Какво е важно, за да е успешен процесът на реверсивното инженерство?

Случаите на използване по-горе ясно демонстрират централната роля на 3D сканирането в обратното инженерство. Не е изненада, че ефективността и точността на данните, заснети от 3D сканиране, са от решаващо значение за успешния процес на обратно инженерство.

Въпреки това софтуерните инструменти, използвани за обработка на данните и работа с 3D моделите, също са от съществено значение за постигане на желаните резултати при обратното инженерство.

За да разберем значението на добрите данни и подходящия софтуер, нека преминем през основните етапи на обратното инженерство с 3D сканиране.

1. Събиране на данни

Първата стъпка във всеки процес на обратно инженерство е събирането на данни. Независимо от метода, правилното планиране и подготовка могат да направят разликата между добрите и лошите данни.

При 3D сканирането това включва избор на правилното устройство за работата, включително правилната конфигурация (ръчно или стационарно) и аксесоари като въртящи платформи, приспособления и панели за калибриране. Правилното калибриране на устройството също е жизненоважно за получаване на качествени данни.

Регионите или частите, които ще бъдат дигитализирани, обикновено изискват някакъв вид подготовка. Освен добро почистване, някои устройства за 3D сканиране също изискват използването на маркери или дори специални покрития върху отразяващите повърхности.

Трябва също така да се вземат предвид условията на околната среда, преди да започне процесът на цифровизация. Винаги се предпочита контролирана среда (напр. на закрито, без пряка слънчева светлина, чист плот, …) за намаляване на шума в данните, макар че това не винаги е възможно.

Всички фактори по-горе ще допринесат за правилното събиране на данни, което от своя страна ще определи колко бързо и лесно данните могат да бъдат обработени след това.

2. Пост-обработка

Следващата стъпка в процеса на обратно инженерство е свързана с последваща обработка на получените данни или „облак от точки“. Тук облакът от точки се обработва от софтуерни инструменти – като софтуер EinScan – което води до представяне на дигитализирания обект като 3D мрежа.

Във всеки случай 3D моделът в този начален етап обикновено изисква известно усъвършенстване като премахване на нежелани заснети данни, поправяне на повърхности и запълване на празнини.

Тук можем да разберем защо стъпката на събиране на данни е толкова важна: колкото по-добро е качеството на данните, толкова по-малко последваща обработка и поправка ще са необходими.

Стъпката на последваща обработка също е, когато референтните обекти се присвояват на 3D модела, процедура, която трябва да ускори следващия етап от процеса на обратно инженерство.

3. CAD разработка

Последната стъпка в процеса на обратно инженерство е да се преобразува мрежестото представяне на физическия обект в солид 3D модел.

Колкото и точен да може да бъде мрежовият модел, той е неадекватен за повечето приложения за обратно инженерство, които изискват допълнителна обработка, като коригиране на всякакви физически повреди, създаване на варианти или проектиране на нови части като цяло.

В този етап прецизираният модел мрежа от точки от предишната стъпка работи като точен референтен модел за пресъздаване на модела с помощта на параметрични CAD инструменти.

Въпреки че, теоретично всяка CAD програма с общо предназначение може да се справи с това, специално предназначеният софтуер, насочен към обратно инженерство, може да направи процеса много по-лесен и да доведе до много по-добри резултати.

Подходящ CAD софтуер за обратно инженерство може също да сравни дигитализирания модел с параметричния, което позволява на потребителите да проверяват за геометрични и размерни разлики.

Заключение

Обратното инженерство е изминало дълъг път от милитаристичните приложения, които е имало в миналото. Технологиите за 3D сканиране разшириха гамата от промишлени приложения за обратно инженерство, облагодетелствайки както бизнеса, така и потребителите.

Независимо от това, качеството на заснетите данни е от решаващо значение за получаване на добри резултати при обратното инженерство. Изборът на устройството за 3D сканиране, както и неговите възможности и функции, играят централна роля за успеха на целия процес.

Въпреки че често се пренебрегва или подценява, софтуерът, използван в по-късните етапи на обратното инженерство, също има голямо значение. Специфичните вградени инструменти за работата могат да направят голяма разлика в добре изпълнен процес на обратно инженерство.